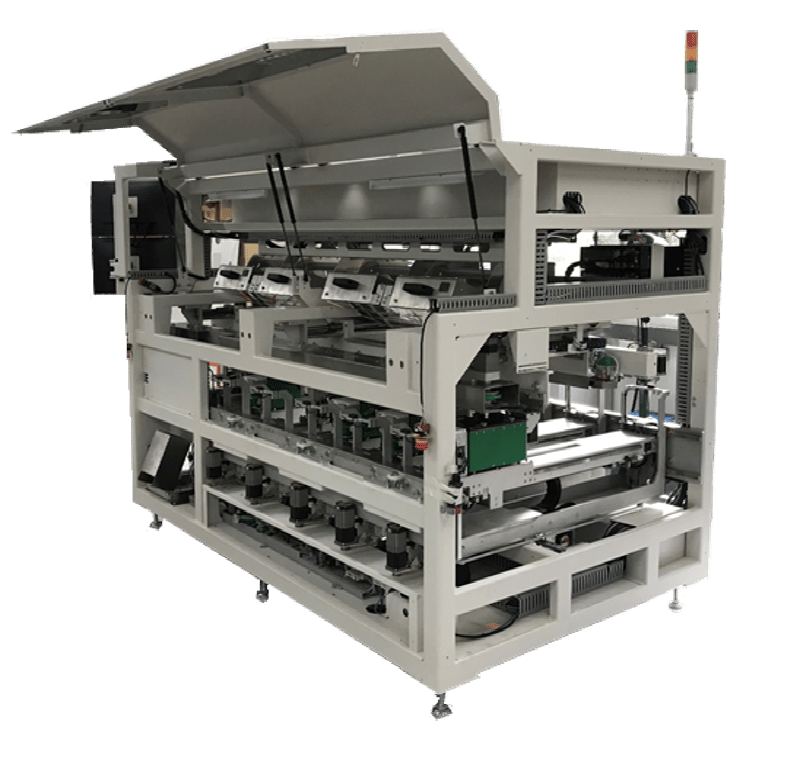

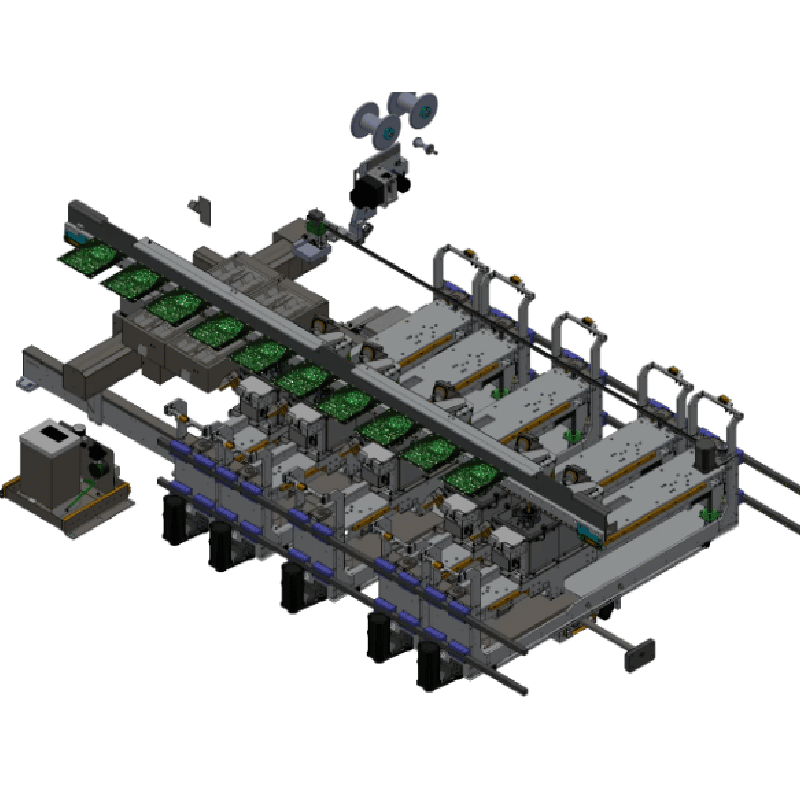

Automatisierung und Linienkonzepte

Neben Einzelkomponenten können wir für Sie die Projektierung und Realisierung Ihrer Fertigung übernehmen.

Über 90 % unserer Kunden entscheiden sich bei uns für einen Kauf einer kompletten Linie.

Das hat mehrere entscheidende Gründe:

- Komplette Linienlösung aus einer Hand

- Langjähriges Knowhow

- Effiziente Liniensteuerung mit smart.e.connect & smartControl

- MES Anbindung

- Materialmanagement

oder direkt anrufen:

+49 6106 6670-0

+49 6106 6670-0